2019 – WEEK 2, ONTWERPEN VAN DE ROBOT

De afgelopen week hebben we hard gewerkt om al onze systemen gemodelleerd te krijgen in Solidworks. We hebben het team onderverdeeld in 3 groepen, Drivetrain, Lift en Hatch-grijper. Elk team concentreerde zich op hun deel van de robot om ervoor te zorgen dat alles klaar was voor productie.

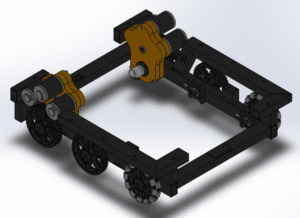

Drivetrain

Lift

De lift is een uitdaging, omdat we het zo willen maken dat hij in staat is om de panelen op te tillen en tegelijkertijd het klimsysteem te zijn. Een deel van de lift zal naar beneden gaan waardoor de rest van de robot in de lucht komt en daardoor kunnen we naar niveau 3 klimmen. Er zullen ook armen op de lift rusten die uitgevouwen zullen worden bij het einde van het spel, zodat we de robot kunnen stabiliseren tijdens het klimmen. Het zal ook het zwaartepunt van de robot gebruiken om hierbij te helpen.

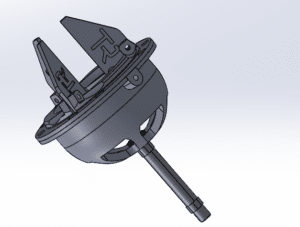

Momenteel hebben we een twee-traps lift met een drager voor ons luikmechanisme. De eerste fase zal worden gemaakt van 20x50x3-balken waarop aangepaste lagerblokken zijn gemonteerd voor de tweede platformlift. De lift van de tweede trap gebruikt een U-profielbalk om de drager vast te houden. We hebben deze beslissing genomen om de bevestiging van onze drager te vergemakkelijken, maar ook om meer ruimte te creëren aan de buitenkant van de lift. Dit vormde een nieuwe uitdaging; het maken van lagerblokken die klein genoeg zijn om te passen in het U-profiel, maar nog steeds in staat is om op de drager te monteren. We moesten er ook voor zorgen dat we 2 lagers in het blok konden spannen – om soepele bewegingen binnen de lift mogelijk te maken. De lagerblokken hebben de meeste tijd nodig gehad om alles uit de lift zelf te halen, omdat ze cruciaal zijn voor een soepel bewegende lift. We moesten rekening houden met het klimmechanisme, de stevigheid van het blok en de positionering van het blok.

Al met al was het een moeilijk proces maar met hard werk en toewijding waren we in staat om ver te komen en kunnen we nu de kleinere details uitwerken. Bij de startconfiguratie ligt de bovenkant van de lift op 1 meter 20 hoogte. Tijdens de wedstrijd kan het niveau 3-luik worden bereikt.

Hatch Gripper