Afstudeerproject – Van idee tot realisatie

“Wij maken momenteel gebruik van een W22 IE3 Three-Phase elektromotor met een nominaal koppel van 1,34 kgfm (ca. 13,1 Nm) en een nominaal toerental van 2900 rpm. Voor onze toepassing – het inslijpen van specifieke platen – is echter een continu koppel van minimaal 250 Nm vereist. De volledige opstelling dient dit koppel gedurende ten minste 20 minuten continu te kunnen leveren. Het uitgaande toerental na reductie is voor ons van ondergeschikt belang; het behalen van het vereiste koppel staat voorop.”

Met deze vraagstelling kwam Tom van Hattum, student Automotive Engineering aan Fontys, bij Apex Dynamics terecht. In dit artikel schrijft hij over zijn ervaring tijdens het project.

Toen bleek dat de elektromotor die we voor de toepassing wilden gebruiken een te laag koppel had, maar juist een overbodig hoog toerental, kwam al snel de optie naar voren om een tandwielkast toe te passen. Na verschillende gesprekken met docenten en professionals uit het werkveld, kwamen we terecht op de website van Apex Dynamics. Omdat we zelf met veel vragen zaten, namen we direct contact met hen op.

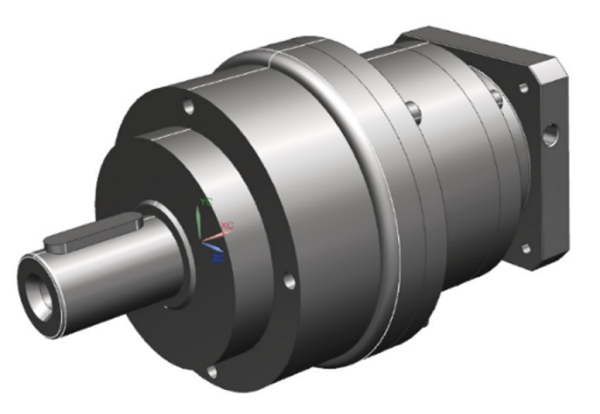

Tandwielkast selectie

In eerste instantie was voor ons duidelijk dat de tandwielkast een overbrengverhouding van 20:1 moest hebben. De reden hiervoor was dat de elektromotor een koppel van slechts 13 Nm leverde, terwijl we minimaal 260 Nm nodig hadden. Daarnaast had de motor een toerental dat voor onze toepassing veel te hoog was.

Na het voorleggen van dit probleem, samen met diverse andere eisen, aan Thom en Stef van Oss, kwamen zij al snel met een geschikte oplossing: de Apex Dynamics AE120-020. Deze tandwielkast zou het koppel verhogen naar de gewenste 260 Nm. Dankzij de bijgeleverde 3D-renders konden we de tandwielkast snel opnemen in ons concept. Door de prettige en snelle communicatie met Apex Dynamics konden we de oplossing effectief en tijdig integreren.

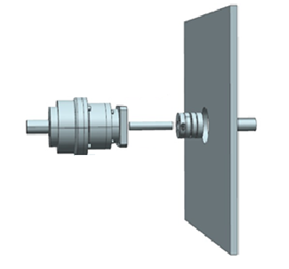

Inbouwproces

Deze configuratie vereiste een extra as tussen de uitgaande as van de elektromotor en de ingaande as van de tandwielkast. Apex Dynamics stelde voor om hiervoor een van hun nieuwe disc-koppelingen te gebruiken, waarmee een asstomp verbonden kon worden aan de uitgaande as van de elektromotor. Deze asstomp werd vervolgens gekoppeld aan de tandwielkast.

Ook aan de uitgaande zijde van de tandwielkast is een disc-koppeling toegepast, voor de verbinding met de rest van de aandrijflijn.

Gebruik

Na de installatie van alle componenten kunnen we met zekerheid zeggen dat het systeem uitstekend functioneert. De toegepaste tandwielkast heeft het probleem van het te lage koppel volledig opgelost, waardoor we de oorspronkelijke elektromotor toch konden blijven gebruiken in onze toepassing.

De ingebruikname van de tandwielkast verliep vlekkeloos. Dankzij de deskundige ondersteuning van Thom en Stef van Oss hebben we samen een zeer effectieve en doordachte oplossing gerealiseerd.

De combinatie van de tandwielkast met spelingsvrije disc-koppelingen resulteert in een robuuste en betrouwbaar werkende aandrijflijn.

Tom van Hattum I Fontys Automotive Engineering

Apex Dynamics BV ondersteunt regelmatig studenten zoals Tom met advies en de juiste mechanische aandrijfcomponenten, om zo bij te dragen aan hun persoonlijke ontwikkeling én de toekomst van de techniek.